【品質評価レポート】ハサミの品質評価方法について(講演)

- 2021.01.14

HSCはジャパンクオリティのハサミの技術や性能を守るために発足した団体です。

海外製の粗悪品をmade in japanと謳ったり、勘違いするような表記で消費者を

騙して安価でネット上で販売をしている業者がいるのも事実です。

消費者が、そのことに気づくためにも、正しい情報を広げていく必要があります。

そのためにはわかりやすい品質評価方法があるとよいのですが、

世界的にハサミの統一された基準が存在しないのが現状です。

その理由としては主に4つあります。

①産業自体がニッチであり製造メーカが小規模な企業であること

②二枚の鋭利な刃を交差させて切断を行なうはさみは,切断の仕組みが複雑であること

③製造の仕上げ工程が未だに手作業であり,安定したサンプルの準備が難しいこと

④基本的にプロである理美容師が使用する道具であり,切断の際の微妙な好みが評価と連動しており、単純に切断に要するエネルギの大小で評価が出来ないこと

HSCでは消費者の皆様が安心してハサミを購入し、使っていただけるように、ハサミの品質の標準化に取り組んでゆきます。

その一環として、今回、「理美容はさみの品質評価方法について」学会にて研究成果の一部を発表しましたので、講演内容をご紹介いたします。

第71回塑性加工連合講演会 講演内容ご紹介

HSCでは、今後もユーザの皆様が安心して鋏を購入しお使いいただけるように、科学に立脚した鋏の品質の標準化に取り組んでゆきます。

理美容はさみの品質評価方法について

―かみ合わせ状態の評価について―

塑正 *井上研司(東光舎) 機正 山村興司(山村製作所)

長谷川敏雄(ナルトシザー) 萩野 眞(内海)

高橋伸一(ヒカリ) 精正 飯村 崇 (岩手工技セ)

1.緒言

現状,理美容はさみの品質に関して世界的に統一された基準は存在しない.これは切断の仕組みの解明が進んでいないことが大きな理由だが、さらにその理由としては,

①産業自体がニッチであり製造メーカが小規模な企業であること

②二枚の鋭利な刃を交差させて切断を行なうはさみは,切断の仕組みが複雑であること

③製造の仕上げ工程が未だに手作業であり,安定したサンプルの準備が難しいこと

④基本的にプロである理美容師が使用する道具であり,切断の際の微妙な好みが評価と連動しており,単純に切断に要するエネルギの大小で評価が出来ないこと1).

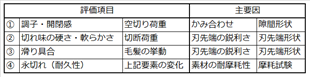

などが挙げられる.この現状を打開するため著者らは昨年,Hair-dressing Scissors Consortiumという任意団体を立上げ,日本発の品質基準の策定に取り組んでいる.これにより,ユーザが科学的な根拠無く高品質をうたう商品を購入し不利益を被ることを防止し,品質基準の制定で世界を先導してゆくことを目指している.理美容はさみの品質を考えるとき重要と思われる項目を表1にまとめる.

表1 理美容はさみの評価項目

表の左側が,ユーザが使用する上で感覚的に評価を下している項目,右側がその差を生み出していると思われるパラメータになる.ただ実際には,複数のパラメータがそれぞれに影響し合っているので,表のように単独に考えられるものではない2).そこで,本報告においては,製品としてのはさみの評価を,ユーザの感覚に近い形で行う方法について検討する.本報告では表1のうち,①調子・開閉感について報告する.

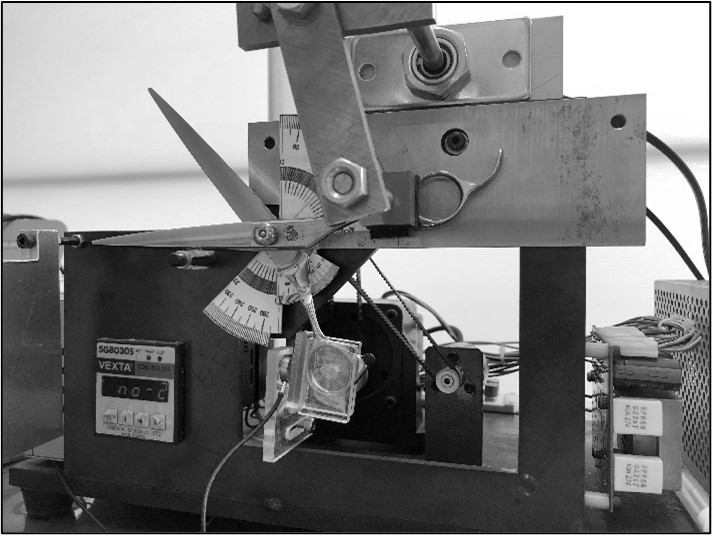

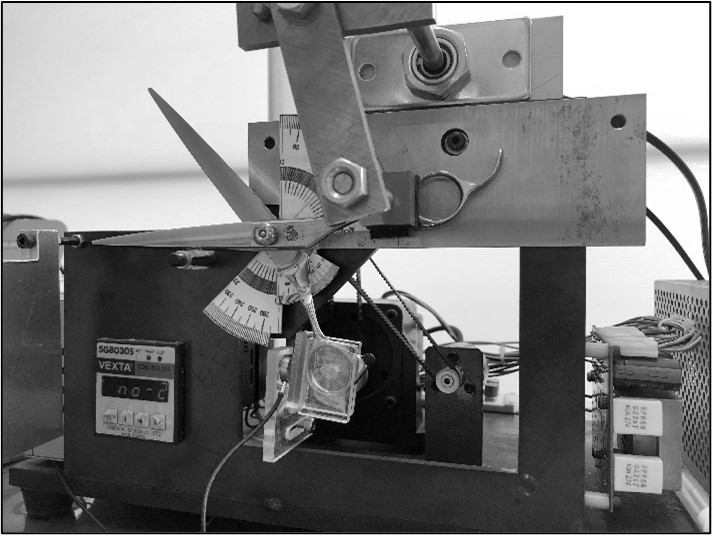

2.実験装置

実験装置本体を図1に示す.本装置は,はさみをクランプするエアシリンダ,回転させるモータ,押し上げる力を測定するロードセル,回転角を測定するロータリエンコーダからなる.ロードセルで測定された荷重は,ひずみアンプを通してデータロガに送られ記録される.記録されたデータは,パソコンにて解析することが出来る.

2.1 ばらつきの大きさの判定

理美容はさみは手作業で作られるため個々のばらつきが大きいことが予想される.そこで初めに装置及び同一仕上げしたサンプル間のばらつきを測定した.

同一モデルのサンプルを5丁準備し,初めにサンプルから1丁を選んで装置に取付けた.はさみのネジが完全に緩まった状態での刃の回転に必要な力を測定したところ約0.34Nであったため,何も切らない時の空切り荷重の最大値を+0.15Nの0.49N±5%になるようにネジを調整することにし,繰り返して5回測定を行なった(Test1).次に同じサンプルを用いて,一度測定する毎にクランプを外し,同様に5回の測定を行なった(Test2).最後に5丁のサンプルをやはり空切りの最大荷重が0.49Nになるように調整して各1回ずつ5回の測定を行なった(Test3).

図1 実験装置本体

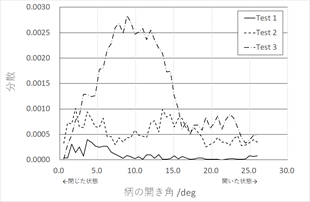

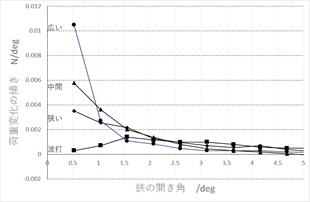

エンコーダの出力電圧が変化する瞬間(0.52deg毎)のデータを取りだして5回の平均値を取り,それぞれの測定に対する分散を計算し比較した.結果を図2に示す.

図2 各実験での分散値

図における,開き角ははさみのネジを中心として柄の開いている角度であるので,右側にゆくほどはさみが開いている状態となる.Test1は実験装置の持つばらつき,Test2はそれに加えてクランプの状態に起因するばらつき,Test3は更にサンプル間のばらつきを加えたものである.今回の実験においては,最大値はTest3での0.0028であり,これは荷重に逆算すると概ね5.5%に相当する.

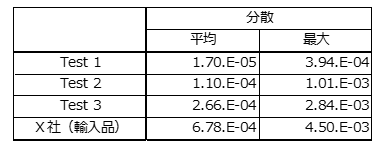

サンプル間でのばらつきの大きさは,はさみを製作した職人の技能レベルを表す指標となることが考えられる. そこで,海外から入手したX社製のはさみ5丁に対して,Test3と同じ条件で測定を行なった.結果を表2に示す.

表2 海外製品との分散値の比較

結果から,自社製品と比較してX社製のはさみでは空切り荷重のばらつきが大きいことが分かった.上記は1例ではあるが,分散を比較することではさみの品質を評価することが可能であることが分かった.

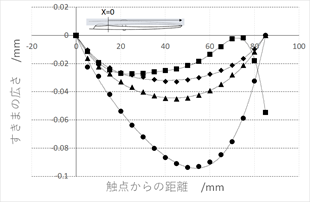

2.2 隙間形状の良否判定

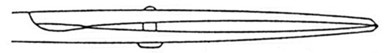

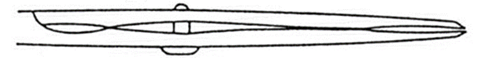

はさみのかみ合わせは,相対する二枚の刃の作る間隙の形状で決まる.この形状を「すきま」と呼ぶ.「すきま」のイメージを図3に示す.

(1)良好なもの

(2)不良なものの例(一つの円弧を描いていない)

図3 すきまのイメージ図

図3(2)では,すきまが一つの円弧から出来ていないため上手く切ることが出来ない.また,一つの円弧で出来ていても,広すぎたり狭すぎたりした場合には,やはり上手く切れなくなることが分かっている3).今回,空切り荷重からこのすきまの良否の判定が可能かを検討した.

すきま形状が,広いもの,狭いもの,中間のもの,波打っているものを各2丁準備した.初めに手ではさみを開閉すると,広いものでは閉じきる前に急激に抵抗が大きくなり,波打っているものでは動作の途中で急に力が軽くなった.次に装置を用いて空切り荷重の測定を行ない,荷重の変化の傾きでデータを整理した.結果を図4に示す.結果から,手に感じた荷重変化を実験装置によって把握出来ることを確認した.

図5にサンプルの形状を三次元測定機で測定した結果を示す.この測定により,すきまの大きさを定量的に把握する.

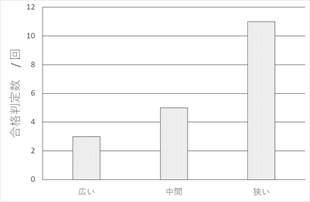

更に、今回使用したサンプルが実際の検査を合格するかどうかを七名の検査官に判定してもらった.ただし、すきまが波打ったサンプルに関しては,通常すきま検査以外に行なうテストマテリアルを切断する試験で合格出来ないため,官能試験から除外した.結果を図6に示す.

縦軸は合格と判定された延べの回数(最大で7人×2丁=14回)である.現在の弊社の検査では,今回のサンプルのすきまの狭いもの(0.03mm程度)を中心に合格と判定されていることが分かった.

以上のように,空切り荷重の荷重変化とすきまの実際の測定結果とには相関があり,官能試験と組み合わせることで定量的なすきまの基準値を確定出来ることが分かった。このことから,空切り荷重を用いてすきま形状の合否判定が可能であることが推察された.

図4 荷重変化の傾き(空切り荷重0.4N)

図5 すきまの測定結果

図6 サンプルはさみの官能試験結果

3.結言

はさみの空切り荷重を測定することによる,はさみの品質評価の可能性を検討し,以下のことが分かった.

1)複数のサンプルの空切り荷重を測定し,各角度での分散を比較する事で,ばらつきの評価が出来る事が分かった.

2)空切り荷重の,荷重変化の傾きを比較する事で,はさみのすきま形状の推定が可能であることが分かった.

参考文献

1) 井上ほか:平16春塑加講論 (2003),195.

2) 飯村ほか:設計工学,48-5 (2013), 233.

3) 井上ほか:塑性と加工,47-540 (2006), 69.